確かな品質をスピーディーにお届けできるのも、確かな技術と経験の蓄積の結晶ともいえる、特色ある加工プロセスがあるからです。

製品づくりに活かされている入江の技術について、代表的な工程(旋盤加工・横中繰り加工・門型マシニング加工)でご紹介します。

旋盤加工

材料取りから表面処理まで「一貫生産」できるのが当社の自慢です。

旋削、ガンドリル、ホーニング、CADCAMマシニング加工からガス窒化、などなど。幅広い加工設備と技術でお客様の様々なご要望にお応えしています。

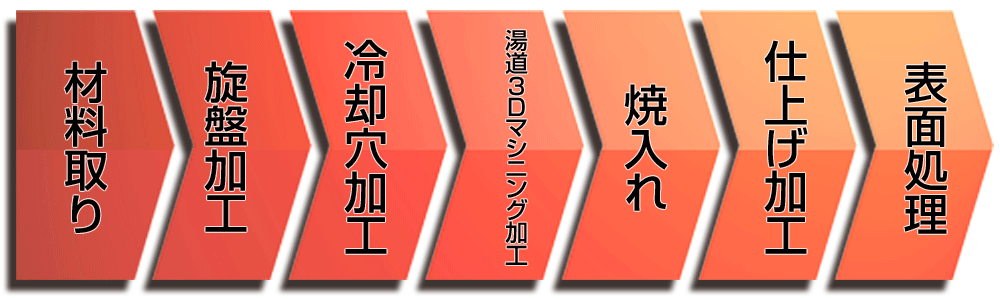

スピーディーな一貫生産

材料取りから表面処理までプロセスを一貫して進めることにより、迅速な製品提供や製品の高品質化が実現できます。

製造プロセス

「ガス窒化」「ガス軟窒化」「ガス浸硫窒化」当社では「ピット型マルチナイトプロセス炉(NPM-75225)」を導入し、これまでの「ガス窒化」に加え、新たな表面処理メニューである「ガス軟窒化処理」「ガス浸硫窒化処理」の処理が可能になりました。

|

充実した加工設備

一貫生産を可能とする旋削・ガンドリル・ホーニングのほか、CADCAMマシニング加工やガス窒化炉まで揃え、確かな技術とともにお客様の様々なご要望にお応えしております。

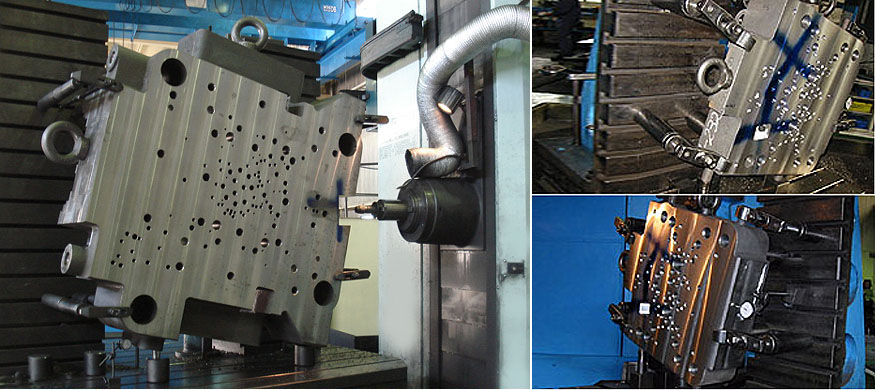

横中繰り加工

豊富な横中設備を活かした製品作りは多くのお客様からご好評をいただいておりますが、中でも国内最大級の積載20tに対応したロータリーテーブルでの加工は豊富な実績がございます。

バラエティーに富んだ加工技術

横中繰り加工の特性を生かし、ポケット加工、穴加工、ボーリング加工、2度振り加工など、様々な加工技術を駆使。積載20tのKBT15BAや主軸出力45KwのKBT13EBAをはじめ総勢15台以上のCNC横中繰りで価値ある製品作りを行っています。

2度振り加工

大型エンドミル加工

KURAKI KBTシリーズを中心に高トルク(約3000~4000N・m)の大型横中ぐり盤を用いた大径エンドミル加工により、深いポケット仕上加工などを行います。

大径深穴加工

こちらは積載5tのKBT13SAによる大径深穴加工の様子です。

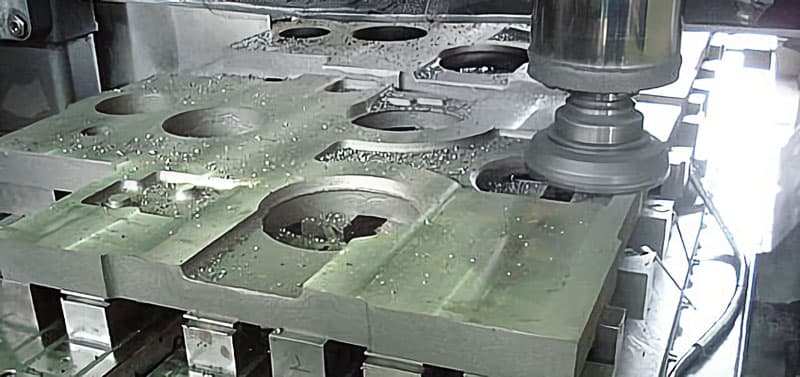

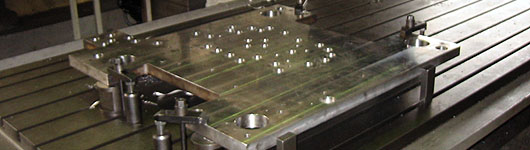

門型マシニング加工

門型MC(マシニングセンター)の特性を生かし、プレート厚み加工・穴加工・ボーリング加工を得意としています。

高精度・高能率な多面加工

OKUMA MCR-A5Cなどの多軸加工機により、高精度化や作業期間の短期化を実現。大型横中ぐり設備とのコラボレーションも行いながら、お客様のご要望にお応えしています。

特殊冶具と技術が生きる「門型マシニング加工」

専用冶具、加工設備を使用した「プレート歪み取り加工」にも当社の経験と技が生きています。